一、简介 细纱机是纺纱过程中把半成品的粗纱或条子经牵伸、加拈、卷绕成细纱成品纱的纺纱设备,是棉纺行业的主要设备。细纱的产量和质量决定了整个纺纱工艺中各道工序的整体质量。 细纱机的生产单元是纱锭,一般以每千锭小时的产量来衡量细纱机的生产水平,纺纱厂生产规模是以拥有细纱机的锭子总数来表示的。而细纱机又是纺纱生产中耗能最多的机器。 因此,努力提高细纱机的生产效率、降低细纱机的断头率、降低能耗、提高自动化控制水平,成为棉纺厂增产降耗、提高效益的一种手段,同时也为电机传动、自动化应用领域带来新的机遇。

二、细纱机的工作特点 细纱机罗定电机及速度控制系统,有下面这几种方式: 2.1.多极电机+工频电源继电器控制:通过改变电机极数来实现工艺速度的调整,调速范围窄、无法满足工艺提高的要求,并且系统维护工作量比较大。 2.2.交流异步电机+变频器:通过变频调速,调速比较方便,调速范围宽,但异步电动机存在一定转差,罗拉的速度会有一定的波动、速度响应也稍慢一些。再有普通异步电动机的效率和功率因数也不是太高,存在一定的功率损耗。 2.3.永磁同步电机+永磁专用变频器:通过变频调速,调速方便,调速范围比较宽,永磁电机的效率比较高、功率因数高、速度稳定,无功损耗比较低。 相比之下第三种传动系统用于细纱机效果最好,生产效率高、又节能,但是,相对设备投入较高,因此,大多纺织企业采用第二种交流异步电机+变频器的控制方案。

三、细纱机变频器设计要求及特点 3.1.由于纺织现场环境差棉絮较多,变频器在使用过程中会出现风扇被棉絮堵塞的现象,造成风扇损坏而导致变频器过热等故障发生。普传科技结合细纱机现场的情况,基于PI500系列高性能矢量变频器的基础上,研制开发了一款PI500 XXXG3N系列变频器,这款变频器无散热风扇,靠现场风道提供的风来散热,。该产品经过现场验证温升符合设计标准,运行效果满足客户需求。 3.2.PI500 XXXG3N系列变频器的特点 采用了DSP为核心的控制单元,实现高速高性能控制。三种速度控制方式:V/F控制、无PG矢量控制、带PG矢量控制。支持异步电机和永磁同步电机的矢量控制,准确的电机参数自学习。无感矢量下可以实现低频0.5HZ/150%的转矩输出,低速大转矩,转矩脉动小。简易PLC功能,可以实现最多十六段速度控制。先进的热管理技术、无风扇设计、适应40℃环境温度 。法兰安装,安装维护方便。内置485通讯接口、易用的上位机软件、实现与上位机联网通讯、支持多种通讯。三防漆涂层处理,适应各种恶劣环境。 3.3.PI500 XXXG3N变频器图片

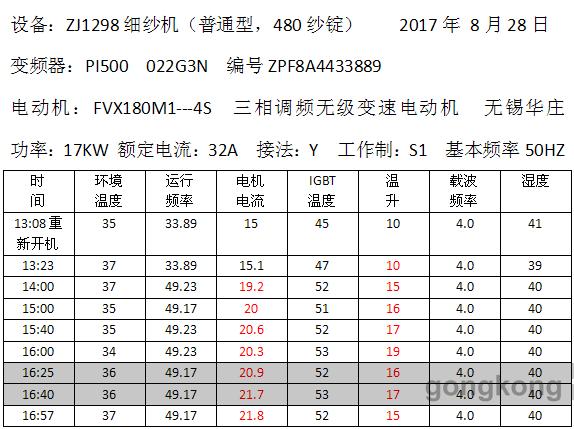

四、现场测试情况及应用图片 4.1.现场测试结果

测试结果证实,设备运行电流很平稳波动很小。同时,温升效果也比较 理想,完全满足现场需求。 4.2.现场应用图片:

五、现场应用效果 5.1.提高了产量。虽然在小纱和大纱时降低了5%-8%的速度(目的是降低断头率),但在中纱时根据车况提高5%-15%的速度,而中纱的长度占整个细纱长度的80%,也就使纺纱的整体速度提高了近10%,大大提高了锭子的有效运转时间,提高了细纱机的生产效率和产量。产量也就提高了近10%。 5.2.提高了产品质量。利用变频器控制速度波动小,从而降低断头率,因断头的减少挡车工可以将节省的时间用来作清洁工作减少了许多突发的纱疵,提高了产品质量。 5.3.节约原料。断头减少后接头回花减少,皮辊花也相应减少,也就是节约了返工浪费的原料。 5.4.更改工艺方便。自动化程度提高,降低劳动强度更换品种或调节转速时,不需更换皮带盘,直接修改变频器参数就可以实现。 5.5.对某些纺纱有一定难度的品种如强捻纱、包芯纱、麻棉纱及高档精梳产品,通过变速选择生产过程最佳点,可最大程度提高单产、减少断头。 5.6.采用变频器+异步电机的驱动方式,可最大潜力挖掘电机的无功功率,充分利用和提高功率因数,从而达到节电的目的。细纱机功率因数从原来的0.71提高至0.92降低了无功电流,降低了线路损耗,节省了电能。 5.7.细纱断头减少,值车工可以增加看台数、减少了用工数量、节约了人力成本。 5.8.设备故障率降低,减少设备故障造成的停工停产的损失,相对提高了产量,降低设备维护成本。 5.9.变频器无散热风扇管理,减少了变频器由于风扇的故障导致变频器故障的几率,提高设备的工作效率。 (责任编辑:admin) |

普传PI500系列变频器在细纱机上的应用 罗定电机及速度控制

时间:2017-10-12 08:03来源:未知 作者:admin 点击:

次

一、简介 细纱机是纺纱过程中把半成品的粗纱或条子经牵伸、加拈、卷绕成细纱成品纱的纺纱设备,是棉纺行业的主要设备。细纱的产量和质量决定了整个纺纱工艺中各道工序的整体质

顶一下

(0)

0%

踩一下

(0)

0%

------分隔线----------------------------

- 发表评论

-

- 最新评论 进入详细评论页>>