一、项目名称 无限极(营口)智能生产物流调度系统

二、现场照片

生产物流调度和监控中心

基于电子地图的人机交互平台

三、案例介绍及创新点

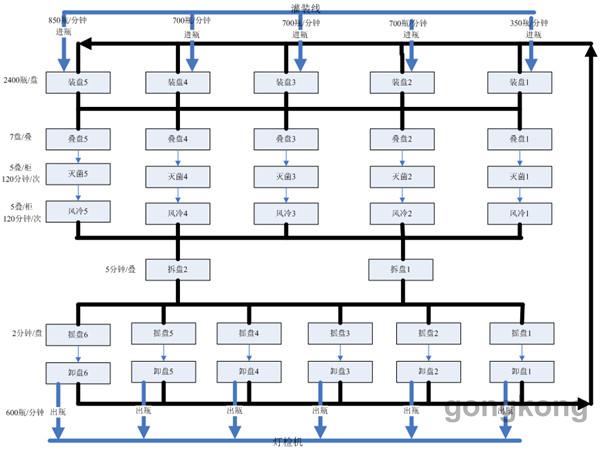

1、无限极(营口)智能生产物流车间如上图所示。具体生产流程为: (1)装盘机将输入的瓶子装入空盘; (2)满盘进入装盘和叠盘之间的辊道,运送至叠盘机上,叠盘机将盘子堆叠到指定数量后,成为一垛通过辊道送入灭菌柜中进行灭菌; (3)灭菌柜装满后开始灭菌,为保证口服液进入车间后尽快灭菌,灭菌柜的装填是顺序进行的。 (4)灭菌结束后进入直连的风冷箱降温; (5)风冷结束后,成垛满盘进入辊道,运送至拆盘机,拆成单盘; (6)拆盘送出的单盘进入辊道,运送至卸盘机,卸盘机将瓶子卸下送入后端流程,空盘进入辊道,运送回装盘工序

2、方案有如下创新点: 1、设备故障自适应:如装盘机故障后,不再对其取盘工位供空盘;灭菌柜或叠盘故障后,辊道上运往该柜的盘子重调度到其它可用灭菌柜。 2、设备上线\下线自适应:如拆盘机下线后,辊道上运往该拆盘机的盘子重调度到其它可用的拆盘机。 3、手动规划自适应:可接受手动调度目标点,并自动消解路径冲突; 4、缓冲区动态调度:为避免空盘断供,针对远端的4个装盘动态建立4个空盘缓冲区,确保空盘及时供应和均衡分配; 5、路径冲突重调度:盘子在路径上产生路径冲突时,可对相关盘子进行重调度,以消解冲突; 6、任意状态启停自适应:初始时,车间的设备和盘子可任意状态,调度系统可在该状态下启动并正常运行; 7、批次控制:如装盘批次切换时,完成旧批次清场并进入灭菌柜后,再调度新批次盘子,确保两个批次的盘子不混垛; 8、电子地图:以“电子地图”呈现整个车间状态,并设备上线状态、重要交互信号以及所有设备重要参数和报警信息进行实时动态显示; 9、基于电子标签的信息追溯:通过电子标签,记录每个盘子经过的设备编号、进入时间、离开时间等,实现全流程追溯 (责任编辑:admin) |

无限极(营口)智能生产物流调度系统和案例介绍及创新点

时间:2018-03-06 09:01来源:未知 作者:admin 点击:

次

一、项目名称 无限极(营口)智能生产物流调度系统 二、现场照片 生产物流调度和监控中心 基于电子地图的人机交互平台 三、案例介绍及创新点 1、无限极(营口)智能生产物流车间

顶一下

(0)

0%

踩一下

(0)

0%

------分隔线----------------------------

- 发表评论

-

- 最新评论 进入详细评论页>>